Перевод: https://twentysix.ru/blog/industry/

Недавно возник спор, где адепты алюминия утверждали, что алюминий хорошо зарекомендовал себя и благодаря переработке отходов он гораздо меньше вредит окружающей среде, чем производство карбонового волокна. Видимо кто-то считает, что где-то в Азии злые дядьки заставляют детей работать с токсическими веществами для производства карбона, чтобы какой-то чувак смог снять 2 секунды со своего любимого участка в Strava. Интересная теория, но маловероятная.

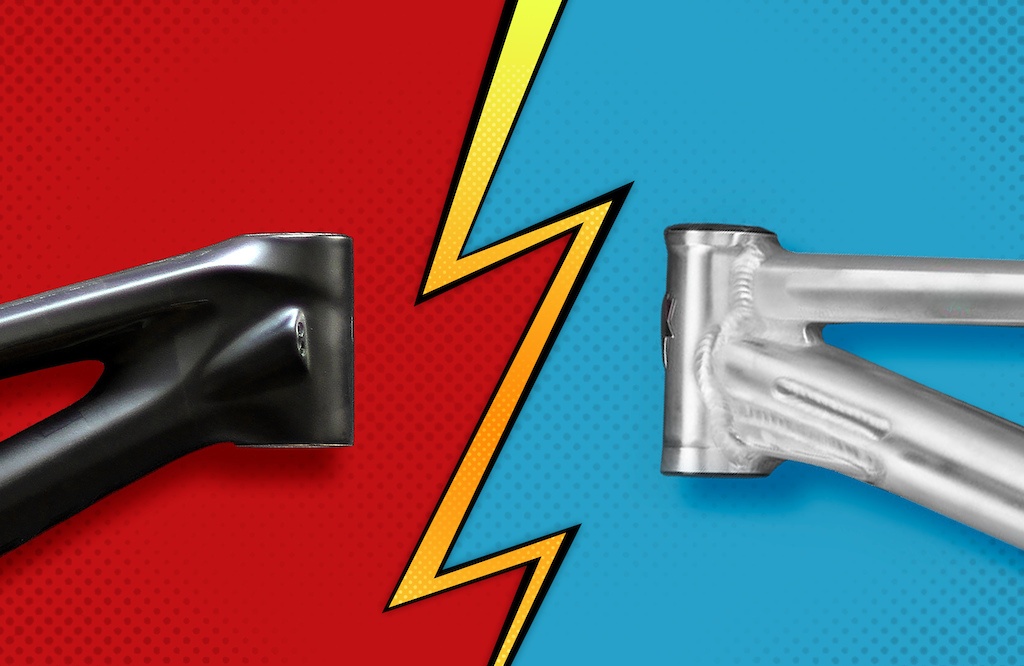

Я побывал в шкуре производителя, напрямую работал с заводами в Азии, а в качестве журналиста посетил многие заводы, которые выпускают рамы и компоненты из обоих материалов. Как и во всех спорных вопросах, правда находится где-то посередине, и сегодня мы постараемся сравнить преимущества и недостатки изготовления рам из алюминия или карбона.

«Можно ли считать покупку велосипеда непредумышленным финансированием производителя, который разграбляет земные ресурсы и наносит вред экологии?»

Если вы купили новый байк, то правильный ответ будет «да». Материал, из которого сделана рама велосипеда, был добыт из какой-то ямы в земле. Если это карбон, то диаметр этой ямы от 30 до 75 сантиметров, и из этой ямы выходит нефть. Если это более традиционные материалы в виде алюминия или стали, то наверняка яму можно увидеть даже из космоса.

Но это только начало, ещё же есть выбросы из-за средств транспортировки, которыми доставляют эти материалы до производства. Трансконтинентальные трубопроводы, экскаваторы, поезда, грузовики, сухогрузы и нефтяные танкеры перемещают сырье до предприятия и попутно «гадят» в окружающую среду.

Добавьте ко всему этому загрязнения от литейных, нефтеперерабатывающих и химических заводов, которые превращают сырье в пригодные для использования формы, а затем добавьте к этому то, что места производства металла, пластика и карбонового волокна, скорее всего, находятся на другом континенте от места производства велосипеда.

Как только эти материалы будут готовы, армия контейнерных судов повезет их по всему земному шару, выгружая алюминий, карбон, сталь и полипропилен в места, где производятся рамы и велосипедные компоненты. Эти же корабли потом повезут контейнеры с велосипедами в те страны, которые покупают велосипеды, но не производят их.

«Раньше я работал водителем самосвала на медном руднике, добыча там велась открытым способом. Алюминий добывают примерно так же. Так вот, мой самосвал использовал 3200 литров дизеля за одну смену, а у шахты было 92 самосвала. Работали на них две 12-часовые смены. Мы все виноваты, не важно, рассматриваете вы только производство или только добычу материалов.» – Дастин Адамс, основатель We Are One Composites (делают карбоновые колёса для МТВ, прим. Переводчика).

Алюминий

Перерабатывается? Да! Мало вредит окружающей среде? Не совсем.

Алюминий – самый распространённый металл на Земле и отделяется от бокситовой руды путём электролиза. Активно перерабатывается из вторсырья и используется повторно. Любые алюминиевые изделия, вроде рам, шатунов и тд, могут быть переработаны и повторно использоваться для производства, это плюс. Минусом является то, что производство алюминия требует экстраординарного количества энергии. Сам алюминий добывают из боксита (от фр. Bauxite, по названию местности Les Baux на юге Франции, где в 1822 г. геолог Пьер Бертье обнаружил минерал, названный им в честь этого города бокситом, прим. Переводчика), который в свою очередь добывают в экваториальных зонах (т.к. боксит образуется в результате длительного выветривания алюмосиликатных пород в условиях жаркого влажного климата, прим. Переводчика), где регулярно уничтожаются целые виды растений и животных. Само производство алюминия добавляет 1% к парниковому эффекту.

«Первичное производство алюминия требует огромной энергии. При этом образуются парниковые газы, которые влияют на глобальное потепление. По данным Международного Алюминиевого института, производство новых запасов алюминия приводит к выбросу 1% от общемировых выбросов парниковых газов, вызванных Человеком» — Уильям Харрис, «Как создают алюминий».

Статистика

Но судя из мировой статистики, велосипедная индустрия занимает лишь малую долю в потреблении алюминия. Мировое производство оценивается в 24.8 млн. тонн в год. Основные запасы идут на производство алюминиевых банок (187 миллиардов штук), строительное и промышленное использование, автомобили (которые в среднем используют 150 кг на единицу), аэрокосмическую промышленность. И много металла добавляется в этот плавильный котёл каждый год, а ещё больше могло бы быть переработано.

Производство рам из Алюминия

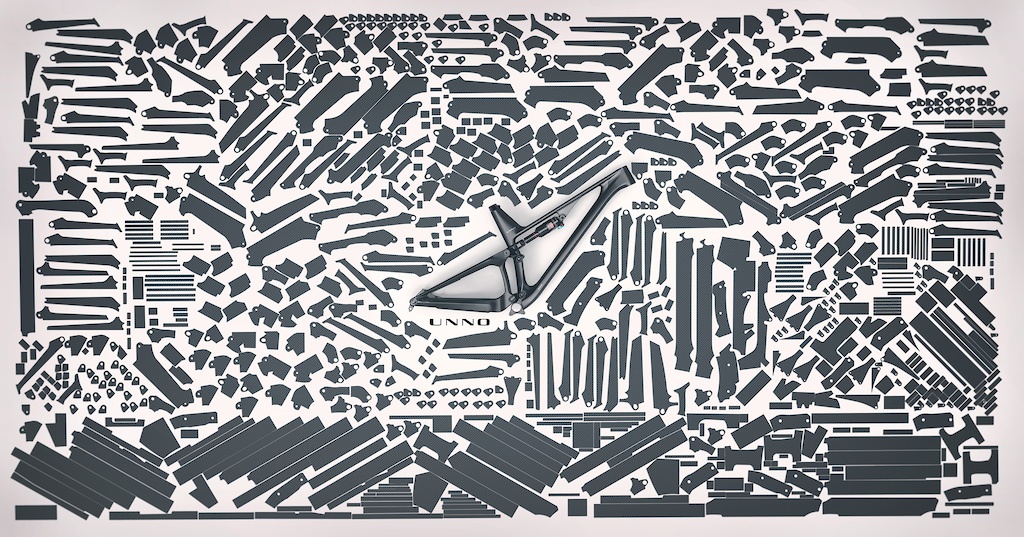

Если вы расплавите раму, весом 2.5 кг, то блок алюминия будет размером с половину листа А4 и толщиной всего в 2.5 сантиметра. Только осознайте насколько это мало, а производители умудряются уместить между задней осью и рулевой всякие шарниры и линки, крепления для аморта и прочие ништяки. Вот почему, не считая некоторых исключений, алюминиевые рамы свариваются из разных кусочков, изготовленных предварительно.

«Карбоновая рама – хорошая возможность сэкономить 200-300 грамм веса. Но только тогда, когда у вас есть подходящий дизайн, хороший производитель и опыт в постройке рам. На наш взгляд, недостаточно просто скинуть вес, нужно сохранить жесткость. До сих пор, никто из производителей карбоновых рам не превзошел наших показателей рамы Liteville в соотношении жесткости к весу». – Натаниел Гойни, отдел исследования и разработки Syntace/Liteville.

Алюминию легко придать форму, и он легко подвергается механической обработке. Поэтому, чтобы оптимизировать производство и оптимизировать расходы, а также для лучшего соотношения прочности к весу рамы, используются несколько различных процессов для превращения этого 2.5 килограммового блока алюминия в раму.

Узлы, испытывающие повышенные нагрузки, вроде линков, дропаутов, стаканов и креплений для аморта, часто фрезеруются. Кареточный стакан и линки (если в них есть резьбы) дополнительно обрабатываются на ЧПУ.

Чтобы добиться максимальной прочности и минимального веса трубы изготавливаются при помощи гидроформинга, который позволяет иметь переменную толщину стенок, тем самым добиваясь усиления там, где это необходимо.

Сварка этих частей вместе создает цельную структуру (раму), которую нельзя сделать, используя какой-то один метод. Каждая рама должна быть дополнительно термообработана после сварки и пройти проверку качества.

ТИГовая сварка переднего треугольника на фабрике Intense. Для каждого размера рамы используются свои трубы, и они должны идеально совпадать друг с другом.

Сварные рамы должны быть правильно собраны на стапеле, сварены и термообработаны.

Использование лучших методов для создания ключевых компонентов, а затем сварка их вместе приводит к минимальному количеству отходов и является основной причиной того, что алюминий является конкурентоспособным по соотношению цена/качество. Но сейчас только несколько брендов делают алюминиевые рамы, сравнимы с карбоновыми по своим качествам.

Есть ли способ сделать раму лучше? Pole Bicycle Company (PBC) предлагают использовать ЧПУ для производства из цельных кусков алюминия. Чтобы сделать легкую трубчатую структуру, раму предлагают делать из половинок, а потом соединять их вместе. Успешным примером этой технологии являются шатуны Cannondale Hollowgram. Сейчас у PBC есть проект рамы, сделанной по такой технологии, с весом 3.2 кг без амортизатора.

(Как я понимаю, половинки рамы предлагают скручивать вместе/ Переводчик)

(Как я понимаю их будут склеивать, admin)

«7075 T6 алюминий в 1.7 раз прочнее обычного 6061 T6. Это позволяет изготовить сделать раму легче, чем обычные алюминиевые рамы. Раму делают из высококачественных заготовок, используемых в аэрокосмической промышленности, а термообработка гораздо лучше, чем термообработка обычных рам в духовке (т.к. не используется сварка и нет мест с напряжениями/ Переводчик)». – из Пресс-релиза Pole Bicycle Company.

Если предположить, что в PBC будут использованы брусы алюминия толщиной в 2.5 см, и технологически возможно сделать достаточно крепкую раму весом 2.5 кг, то на производство каждой рамы уйдет до 50 килограмм алюминия (примерный расчет). Более крупные обрезки брусов можно использовать повторно, но львиная доля станет металлической стружкой и отправится в утиль. Дизайнер PBC Лео Кокконен неохотно обсуждал эти цифры: «Процесс обработки нашей рамы является коммерческой тайной, поэтому, к сожалению, я не могу подтвердить какие-либо ваши цифры о размерах заготовок. Я могу сказать, что у нас есть способы сохранить материал при механической обработке.»

Перспективна ли возможность производства рам из брусов алюминия? Возможно для «бутиковых» производителей. Но, по моим подсчетам, для производства 1000 рам пришлось бы импортировать 50 тонн алюминия, а потом отправить 43 тонны в утиль на переработку. Даже если вы делаете свои рамы в стране, где наплевать на экологию, а энергетические ресурсы вытекают из задницы единорога, это было бы чрезвычайной глупой тратой ресурсов.

Завод Genio, Тайвань: большая часть трудозатрат для производства алюминиевой рамы уходит на подготовку деталей для сварщиков, которые творят магию.

Обратной стороной производства алюминиевых рам «традиционным» способом является огромное количество производственных процессов. На каждом этапе есть хотя бы одна специальная машина, требующая обученного оператора, которых мало.

Металлообработка — это опасное занятие. Как правило, на каждом этапе есть защитные механизмы, но ЧПУ, кузнечные прессы, экструзионные машины, трубогибочные станки, промышленные лазеры, отрезные пилы и печи для термообработки могут нанести серьезный вред человеку.

Для обработки алюминия требуется ряд химических процессов для очистки, сварки, смазки, термической обработки, окраски и анодирования, и многие из этих процессов происходят под одной крышей.

Каждый завод, который я посетил, хорошо проветривался, но на нём присутствовала своя «атмосфера». Даже когда существуют значительные меры предосторожности, мой опыт показывает, что каждый работник в какой-то степени подвергается воздействию побочных продуктов производства.

Очистка и предварительная подготовка алюминиевых рам. Химическое воздействие на организм человека присутствует на всех этапах производства.

Если бы вам пришлось год проработать на заводе, где делают алюминиевые рамы, и год на заводе, где делают карбоновые, какой бы вы в итоге выбрали?

«Я бы выбрал завод с алюминиевыми рамами. Мне нравится работать с металлом и вымазывать руки, а не носить резиновые перчатки и респиратор». – Натаниел Гойни, отдел исследования и разработки Syntace/Liteville. (Еще бы он сказал что-то другое, работая в фирме, которая делает Алю рамы/ Переводчик).

Переработка Алюминия

Переработка алюминия даёт примерно 95% сокращение энергозатрат на конечном продукте (если сравнивать с процессом добычи из Боксита). Вторсырье можно переплавить и изготовить из него тот же продукт. Алюминиевые банки – один из примеров.

Утилизация алюминия началась из-за его недостатка во время Второй мировой войны. Однако, после того как в обиход вошли алюминиевые банки с газировкой, ими быстро загадили окружающую среду, многие государства стали стимулировать утилизацию. Ведь банка – это чистый алюминий и источник премиум-сырья для литейных цехов, которые производят высокопрочные сплавы. Причина, по которой переработка алюминия настолько распространена в развитых странах, это низкие налоги и квоты на такие производства, ну и, конечно то, что люди очень сильно мусорят.

Куча алюминиевых банок может стоить дороже, чем ваша рама.

Алюминиевый лом делят на две основные группы. Первая – это «чистый» алюминий, который не загрязнен краской или другими не алюминиевыми веществами. Большая часть такого лома приходит с предприятий по обработке или производству.

«Грязный» алюминий – это либо неизвестный сплав, либо любой алюминий, который был окрашен, или смешивается с другими металлами. Блок двигателя, складная лестница, Airbus A320s и велосипедные рамы из этой категории. Это наименее желанный материал, поскольку требуют гораздо большего труда и энергии для очистки, а процесс переработки более токсичен и дает больше отходов.

В Калифорнии вы получите в среднем 4 доллара за 1кг алюминиевых банок (плюс субсидия $0.05), за чистый алюминий вам дадут $1.55, а за грязный $0.90.

После звонков по крупным и средним велосипедным брендам я убедился, что почти на каждом заводе есть программа утилизации. Однако, после продажи, эти рамы находятся далеко-далеко от плавильных печей. Люди всё ещё перепродают и используют рамы, построенные в 1980 году.

Однако, если вы решили, что ваша рама Commencal Supreme DH уже отслужила своё, то можно не продавать её кому-то на барахолке, а переработать. В результате у вас будет чистая совесть и $6 долларов в кармане.

На этом алюминиевая часть заканчивается и начинается карбониевая, но о ней вы узнаете в следующем посте, т.к. что-то слишком много чтива получилось.